تعمیر یک خط لوله زیر آب

مترجم: مهندس علیرضا ولی زاده، کارشناس ارشد متالورژی جوشکاری

مقدمه مترجم: با افزایش قیمت جهانی نفت و گاز و لزوم افزایش استخراج از منابع فراساحلی، نیاز به پیشرفت در زمینه تکنولوژی های فراساحلی مانند جوشکاری زیر آب بیش از پیش احساس می شود. در ایران نیز جوشکاری و برشکاری زیرآب مشتاقان زیادی دارد اما به نظر می رسد منابع مطالعاتی کاملی در این زمینه به زبان فارسی وجود نداشته باشد. مقاله حاضر مراحلی که غواصان طی می کنند تایک فلنج فوق العاده خورده شده زیرآب در دریای کارائیب را تعمیر کنند بیان کرده است. مراحل اصلی این فرایند شامل بازرسی و تهیه WPS وWPQ وPQR و تست جوشکار و در نهایت انجام جوشکاری مطابق استاندارد جوشکاری زیرآب جامعه جوشکاران امریکا (AWS D3.6) است که می تواند جزئیات بیشتری از چگونگی انجام یک جوشکاری زیرآب تعمیری مطابق استاندارد را بازگو نماید. این مقاله در شماره ژانویه 2010 Welding journal به قلم W. Aschemeier و Kevin S. Peters نوشته شده و ترجمه آن در شماره پاییز 1388 مجله جوشکاری انجمن جوشکاری و آزمایشهای غیرمخرب ایران به چاپ رسیده و برای انتشار در اختیار مجله اینترنتی مهندسی جوش(weldeng.net) قرار گرفته است.

در بازرسی سالانه لوله های غیر فلزی انتقال، در یک وسیله بارگذاری نشده هیدروکربنی در دریای کارائیب، یک فلنج (شکل1) بسیار خورده شده، روی یک لوله فولادی ایستگاهی 8 اینچی یافت شد.

شکل1- جنوب خط لوله تجهیزات هیدرو کربنی که بدون بارگذاری بودند فلنجی که زیاد زنگ زده بود یافت شد.

شکل2- یک تست کوپن جوشکاری شده.

این مجموعه لوله ها قسمتی از یک سامانه هستند که دو لوله 8 اینچی موازی می باشند. لوله های فولادی80، API5L گروه B یک مجموعه مخازن در ساحل را با انتقال دهنده غیر فلزی انعطاف پذیر، در کف دریا انتقال می دهند. انتهای مخازن به تانکرها متصل می شود و هنگامی که بارگذاری روی آن ها انجام نمی گیرد معلق می شوند. این مخازن به صورت سالانه بازرسی می شوند. در این بازرسی غواصان مخازن را جدا می کنند تا مخازن به بیرون آب کشیده شده و در خشکی بازرسی چشمی شوند. در اواخر سال2008 تعمیرات اساسی مانند پاک سازی و بازرسی از مخازن روی خط لوله انجام گرفت که منجر به تعویض پیچ ها و واشرها شد.

در تابستان 2009 طبق معمول توسطROV (Remotely Operated Vehicle) بازرسی انجام شد که نشان داد روی فلنج لوله ایستگاهی خط لوله جنوبی، لایه ضخیمی از کلسیم ایجاد شده است. بازرسی های دیگر ROV نشان دادند خوردگی و پوسیدگی زیادی در اطراف سوراخ پیچ ها در فلنج خط لوله ایجاد شده است.

مشخص شد که در برنامه نگهداری اواخر سال 2008 پیچ های فولاد زنگ نزن بدون استفاده از عایق بین پیچ و فلنج فولاد نرم روی آن نسب شده اند. بدون استفاده از پیچ های عایق ممکن است خوردگی گالوانیکی رخ دهد (خوردگی گالوانیکی واکنش الکتروشیمیایی بین دو فلز نامتشابه در حضور یک الکترولیت و محور عبور الکترون است). مالک تجهیزات با شرکتMiami Divers Inc تماس گرفت تا آن ها فلنج های خورده شده را از خط لوله ایستگاهی جدا کرده و یک فلنج جدید جایگزین نمایند. پس از بازبینی تصاویر گرفته شده تصمیم گرفته شد فلنج قدیمی بریده شده و یک فلنج بزرگ تر ANSI کلاس 150 روی خط لوله نسب شود. جنس فلنج، ASTM A105 انتخاب شد تا با دهانه لوله API 5L کلاسB 8 اینچ طرح لوله فولادی 80 موجود هم خوانی داشته باشد.

پیشرفت فرایند جوشکاری و کیفیت جوشکار

اولین گام Miami Diver Inc نوشتن فرایند جوشکاری و تعمیری بود که کارفرما و سازمان دولتی باید آن را تایید می کردند. در اولین مرحله WPS[1] وWPQ[2] برای جوشکاری زیر آب مورد نظر نوشته شد.

تصمیم گرفته شد برای این اتصال از فرایند SMAW مرطوب با الکترودهای Hydro weld FS استفاده شود. جوشکاران زیرآب طبق AWS D3.6 .1999 (ویژگی های جوشکاری زیر آب) برای انجام تعمیرات مورد تایید قرار گرفتند. پس از تایید جوشکارها یک PQR برای جوش لب به لب لوله گرفته شد و مورد تایید Lioyds Registerar قرار گرفت. برای تایید جوشکار یک WPS نوشته و طبق طبقه بندی آزمایش شد. سه نفر جوشکار زیرآب و مهندس جوشکاری H.C.Nutting پیش از بازدید Lioyds از آزمایش، مورد آموزش یک روزه قرار گرفتند.

آزمایش در تانک 35000 گالنی در عمق 540 سانتی متر روی اتصالی با قطر 5 اینچ لوله80 طرح به ورق پایه ضخامت یک اینچ در حالت 5F سر پایین صورت گرفت. سه پاس جوش بین اتصال گوشه لوله 8/3 اینچ و ورق انجام شد.

طبق استاندارد AWS D3.6 جوشکاران فرایند SMAW مرطوب زیرآب برای جوشکاری لوله هایی با قطر بین 5/2 تا 10 اینچ و اندازه جوش 5/0S تا 5/1 S مورد تایید قرار می گیرند(کهS طول پایه جوش مورد آزمایش است).

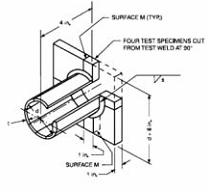

در شرایط آزمایش، هر جوشکار زیرآب امکان جوشکاری دو قطعه را داشت(شکل2). قطعات آزمایش طبق شرایط AWS D3.6 آزمایش شدند(چهار آزمایش شکست جوش گوشه و دو آزمایش ماکرو اچ)(شکل3). در پایان روز، جوشکاران و مهندس جوشکاری در آزمایش تایید شدند.

شکل3- طراحی تست کوپن مطابقAWSD3.6.

Lioyds Register تمام نمونه ها را تایید کرد. نمونه ها در مخزن جوش شدند و بازرسی چشمی روی آن ها صورت گرفت. پس از تایید توسط مهندس جوشکاری و ناظرین Lioyds، چهار آزمایش شکست جوش گوشه و چهار نمونه ماکرو از تمام نمونه های جوش داده شده استخراج شد(شکل4). پس از ارزیابی هر سه جوشکار از اولین مرحله آزمایش سر بلند بیرون آمدند.

شکل4- نمونه قطعه قطعه شده مطابق استاندارد.

بیرون آوردن فلنج خراب

دستور تعمیر به این صورت اعلام شد که فلنج خراب باید بریده شود. برای برش با کیفیت به اره ای دقیق نیاز بود. شرکت E.H.wachs اره ای باضریب خطای کم و چارچوب دو قسمتی ساخت و آن را Lincolns hire III نامید که به نظر می رسید ابزار مناسبی برای این کار باشد. شرکت E.H.wachs قبول کرد تکنسینی به Miami بفرستد تا برای تعمیر فلنج، اره را به گروه معرفی کند. اره ای با یک حلقه که دور لوله گیر کرده و دو ابزار برش با زاویه 180 درجه نسبت به یکدیگر که دور لوله چرخیده و آن را برش می دهند. دستگاه هیدرولیکی قادر است برشی با کیفیت بالا ایجاد کند. این دستگاه برش قادر است برشی 90 درجه یا هر مقدار دیگر با هر زاویه بازشدگی دهانه که لازم باشد ایجاد نماید.

با ورود به دریای کارائیب در مجموعه کارگاهی کارفرما قرار ملاقاتی صورت گرفت که در آن گروه به دو قسمت تبدیل شد. مهندس جوشکاری و ناظر غواصی در مورد پروژه و ایمنی لازم در آن بحث کردند. دو غواص با قایق غواصی به خدمه کشتی که در منطقه غواصی منتظر آن ها بودند پیوستند (شکل5).

شکل5- کشتی غواصی water world.

مخازن غیرفلزی جدا شده و به خشکی منتقل شدند. برای تعمیرات در طول سه روز برنامه ریزی شد تا یک غواص بازرس نیز برای بررسی مقدار تخریب ایجاد شده به تیم بپیوندد، که در نهایت فلنج خورده شده، بریده و تعویض شد. پس از جوشکاری فلنج جدید به لوله، این فلنج دوباره به مخازن متصل شد و تحت آزمایش فشار قرار گرفت و در نهایت نیز آخرین غوص برای بازرسی زده شد. در آن غوص از تجهیزات نسب شده زیر دریا فیلم برداری شد تا مورد بازبینی پیمانکار قرار گیرند.

خدمه

خدمه غواص شامل ناظر غواصی و مهندس جوشکاری و دو غواص و خدمه قایق غواصی شامل کاپیتان و یک غواص و دو خدمه عرشه بودند. اولین غوص با هدف بازرسی و ثبت مقدار خرابی صورت گرفت. غواص، کاری که باید انجام شود و فضای زیر لوله را بررسی کرد، این فضا برای بحث در مورد چگونگی تعمیر از اهمیت بالایی برخوردار است زیرا امکان نسب اره را مشخص می کند و برای جوشکاران زیرآب امکان جوشکاری بالاسر در موقعیت ساعت 6 را فراهم می نماید.

شکل6- بتن روی لوله موجب می شود امکان استفاده از کیسه های بلند کننده وجود نداشته باشد.

غوص دوم برای ایجاد فضای کافی زیر لوله انجام گرفت. ابتدا تصمیم گرفته شد با کیسه های بلند کننده، انتهای لوله بلند شود اما در این روش بازبینی صورت گرفت، زیرا حداقل تا 5/4 متر از انتهای لوله بتن روی آن قرار گرفته بود(شکل6).

از آن جا که امکان بلند کردن وجود نداشت، ماسه زیر لوله به بیرون جت شد. جت ماسه نیز بیش از آن که تصور می شد مشکل آفرین بود زیرا ماسه بسیار ریز بود و به منطقه جت شده باز می گشت. با وجود این شرایط، غواص(شکل7) سرانجام توانست فضای کافی برای جوشکاری در موقعیت ساعت 6 را فراهم کند.

شکل7- سرپرست غواصی در پوشیدن لباس به غواصان کمک می کند.

برش لوله

حدود 45 دقیقه طول کشید تا دو غواص، اره برش لوله را نسب کنند(شکل8). اره حدود 180 سانتی متر با محل برش فاصله داشت. فلنج قدیمی از نوع گردن جوش بود. کل فرایند برشکاری با کیفیت برش عالی در کم تر از 15 دقیقه انجام شد. پس از کامل شدن برشکاری، فلنج معیوب به سطح برده شد و اره نیز به سطح منتقل شد.

شکل8- نسب اره روی لوله توسط غواص.

شکل9- صدای اره نسب شده روی لوله زیرآب یک ماهی پهن برقی را به سوی خود جلب کرده است.

جوشکاری فلنج

پیش از شروع جوشکاری، پوشش و گیاهان دریایی از روی جوش و منطقه متاثر از حرارت زدوده شدند. رنگ منطقه جوش و منطقه متاثر از حرارت فلنج جدید نیز پاک شد. علاوه بر این رنگ داخل سوراخ های داخلی فلنج نیز زدوده شد. غواص فلنج را دور انتهای لوله قرار داد و آن را با یک محافظ تثبیت نمود و توسط سیم جوش، یکنواختی دهانه دور لوله را بررسی کرد. ورقی به لوله نزدیک منطقه جوش تک خال خورد تا اتصال گیره زمینی برقرار شود.

ابتدا روی فلنج در ساعات 3 و 6 و 9 و 12 چهار تک خال زده شد و سپس سرباره آن ها پاک شد و جوشکاری پاس ریشه آغاز گشت. جوشکار زیرآب، جوشکاری را از ساعت 12 شروع کرد و به صورت سرپایین تا ساعت 6 حرکت نمود و پس از آن اتصال با دو پاس رویه کامل گشت.

شکل10- جوشکاری قوس الکترود دستی فلنج به خط لوله.

جوش پس از کامل شدن بازرسی چشمی شد و طبق AWS D3.6 (ویژگی های جوشکاری زیر آب) در کلاس B قرار گرفت. از جوش نهایی نیز برای کارفرما فیلم برداری شد.

برای حفاظت از جوش نهایی، روی آن اپوکسی زیر آب زده شد تا عایق دائمی قوی روی آن ایجاد شود(شکل11).

شکل11- قرار دادن اپوکسی روی جوش.

نسب مخازن

لازم بود چهار مخزن قابل حرکت غیر فلزی نیز مجددا در شمال و جنوب خط لوله نسب شوند. درپوش مخازن بسته شد تا سبک باشند و روی سطح معلق گردند. سپس محلی که لازم بود آن ها نسب شوند مشخص شد، پس از آن غواصان درپوش مخازن را باز کرده و توسط رابط های عایق و واشرهای جدید آن ها را به یکدیگر متصل کردند تا غرق شوند. به آخرین مخزن در هر طرف، فلنج کوری نسب شد تا پیش از آزمایش فشار، کل سامانه عایق باشد.

آزمایش فشار و بازرسی نهایی

کارفرما درخواست آزمایشی با 225 پوند بر اینچ مربع فشار را صادر نمود، در این آزمایش نباید هیچ نشتی ایجاد می شد. آزمایش نشتی نشان داد که در قسمتی از سامانه، فشار در حال افت است. در منطقه ی پس از بسط ها فشار ثابت بود. در نهایت یک غواص بازرس، طول لوله و مخازن انتقالی و گویچه های انتهایی آن ها را مورد بازرسی قرار داد. از این غوص نیز فیلم برداری شد تا کارفرما مورد بازبینی قرار دهد.

[1] welding procedure specification

[2] welder performance qualification